Stories デュプロ精工ストーリーズ

製品開発における失敗談や苦労話などの『開発秘話』、デュプロのプロダクトを支える技術、デュプロスタッフの横顔などを語ります。

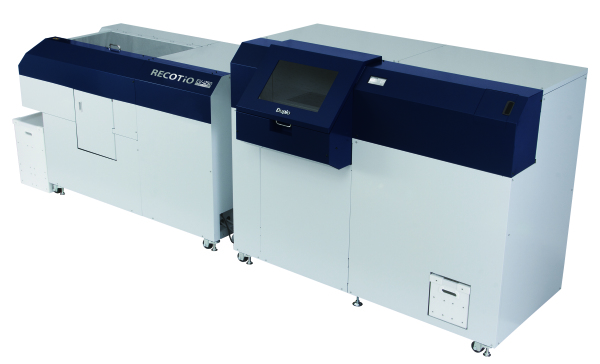

RECOTiO EV-i250 開発ストーリー

前例のない製品なだけに、開発時の苦労は計り知れない

目次

オフィス内で古紙から白い紙を作る!誰でも簡単に扱えることを目指す

小型製紙装置「RECOTiO EV-i250」は、世界初となる『脱墨機能』を搭載し、

水だけで印刷済みの用紙(古紙)を白い再生紙に作り変える製品です。RECOTiO EV-i250の利用によって、

環境への配慮・障がい者雇用の促進・機密保持対策といった効果が期待できます。ここでは、RECOTiO EV-i250の開発ストーリーを紹介します。

オフィス内で古紙から白い紙を作る!誰でも簡単に扱えることを目指す

S.K:すごくシンプルにいえば、使用済みのコピー用紙から白い再生紙を作る製品です。

「紙の洗濯機」というのはどういうことでしょうか?

N.Y:トナー印刷がされた古紙であれば、文字を洗い流し真っ白に近い紙が再生できることを表して「紙の洗濯機」と表しています。

T.N:RECOTiO EV-i250には、古紙を繊維状になるまで水に溶かした状態で下から細かい泡を出し、

泡にトナー成分をくっつけて分離する「脱墨」という機能が備わっています。

H.Y:小さなゴミやトナーが泡について浮いてくるので、それを除去するときれいな古紙ができあがるといった仕組みです。

お鍋のアク取りのようなイメージですね。

T.N:紙の繊維に染みこんだインクの除去はできないのですが、トナーであれば概ね取り除くことができ、白い再生紙にすることができます。

前例のない製品なだけに、開発時の苦労は計り知れない

N.Y:開発のテーマは「オフィス内で白い再生紙を作る」でした。当社では、紙にまつわる製品を数多く扱っています。

そのような中「印刷用の紙を製紙工場で大量に作るのが、果たして正しいのか」という疑問はありました。

そこで、紙を大量消費する傍らで何か再生できる仕組みができないかというところから、

製紙装置の開発が2002年から始まったというのが経緯です。初代機ができるまで、そこから8年程度の開発期間がかかっています。

S.K:開発当初は、まだSDGsという言葉すらありませんでした(注:SDGsがはじめて国連の文書に記載されたのは2015年)。

そういう意味では、先進的すぎて「オフィスで紙を再生するってどういうこと?」と、なかなか理解を得るのが難しかったと聞いています。

N.Y:「紙を再生できれば」という話は、当時もいろいろなところで出てきていたと思います。

それを机上で終わらせずに具現化できたのは、我々技術人の意志の強さと、それを後押ししてくれた会社があってこそです。

S.K:世の中の意識がようやくRECOTiO EV-i250に追いついてきた感がありますね。

H.Y:小型製紙装置が世界に例のない機械なので、参考にできるものがまったくないというのが最初の壁でしたね。

当時は今ほどインターネットが発達していなかったため、片っ端から文献を当たったり、有識者に意見を求めたりしました。

製紙会社の設備を見に行ったこともありましたが、規模が違いすぎて参考にならなかったのも、今ではよい思い出ですね。

N.Y:なんとか初代機のリリースにまでこぎ着けたのはいいのですが、オフィスに設置するには大きすぎたんです。

そこで、どうすればよりコンパクトにできるかに着目して開発を進めました。機械を小さくするだけでも大変なのに、

出てくる再生紙の品質は上げなければいけない。今までよりきれいな再生紙ができないと、製品として成り立たなくなる。

この部分をどう改善するかに、開発の時間を多く割きました。

T.N:脱墨の品質を上げるため泡の量やタイミングを調整するのですが、どうしてもトナーを浮遊させるための

エアレーション部(泡を出すための機構)が目詰まりしてうまくいかない。何度も形を変えてテストしたり、

目詰まり防止装置に洗浄機能を付けたりと、長期的に品質を保つという部分は本当に大変でしたね。

H.Y:紙をすく段階で水を絞るのですが、ここでも網の目詰まりの問題に悩まされました。

細かい繊維はどの工程でも出てくるので、それが詰まらないような仕組みを作るのにかなり苦労しました。

N.Y:オフィスにおいていただくために、誰でも簡単に操作できることを目指しました。

この機械は、途中で紙を追加投入できない仕様になっています。利便性を考えると、

紙を追加投入したいと考えるかもしれない。しかし、メイン業務の傍らで使うには

「紙をセットしてスタートボタンを押すだけで、すべての工程が完了する」というのが、使い勝手のよさにつながると考えました。

S.K:スタートボタン一つで誰でも使える操作性は障害のある方が安全で簡単に使えると自治体や企業に認めてもらえているので、障害者の雇用促進にもつなげられています。

RECOTiO EV-i250の優れている点は?

S.K:競合他社の製品と「紙を再生して古紙にする」という目的は同じなのですが、

RECOTiO EV-i250の優位性は、出てきた紙を何度でも再生紙として再利用できるところにあると思っています。

N.Y:薬品をほとんど使わず、水で再生紙を作っているのがポイントです。

他社製品では、再生紙を作る際に水を使わずに薬品を使います。

作られた再生紙には薬品と樹脂成分が入るため、複数回再生すると紙の成分が変わってしまいます。

一方、RECOTiO EV-i250では100%再生紙の古紙となるので、何度再生しても古紙以外の成分は入ってこないのが強みですね。

導入先の事業の一助となる機械だと自信を持って薦められる

お客さまからの反応はいかがでしたか?

N.Y:おかげさまで、好評をいただいています。製品化前にも展示会に出していたのですが、

他に類を見ない機械なので珍しいということで、見に来てくれる方も多く反響も大きかったです。

反応の良さがその後のモチベーションにもつながりましたし、すごいプロジェクトに携わっているという自負も出てきました。

T.N:「よくこのサイズで製紙装置ができたな」という反応を見ると、開発に携わった一員として鼻が高いです。

H.Y:出てきた紙を見て「特殊な紙ではなく、普通の白い紙が出てきた!」と驚かれているのを見るのが、

開発に苦労した分本当にうれしかったですね。オフィスでの古紙再生を、世界に先駆けて実現できたところを誇らしく思っています。

N.Y:ペーパーレスを推進される世の中ですが、紙の良いところを残すのも大事だと考えています。

オフィス内で紙を再生できる機械があることを知っていただき、紙を再生するという文化をもっと身近にしていって欲しいですね。

S.K:中小企業が、SDGsに取り組んでいると具体的に提案できる機会はなかなかないものです。

我々がお客さまの事業に直接手を加えるのは難しいのですが、RECOTiO EV-i250でSDGs事業の

手助けができるという利点を、今後さらに広めたいですね。「環境負荷の軽減」「障害者雇用の促進」

「機密情報漏えいの阻止」に役立てる機械であると、自信を持って薦めていきたいです。

N.Y:機能面でいうと「機械の大きさは現在の大きさでよいのか」「紙の品質はこのままでよいのか」という

心残りに思う部分はあります。とはいえ、新たな機能を付けると環境負荷を増やしてしまう可能性があることも事実です。

今後については「資源をムダにしない」という視点から、機械の小型化をはじめ、紙のさらなる高再生率化と品質アップの両立を目指したいと考えています。

メンバー紹介

-

- 事業開発部

- テクニカルマネージャー

- N.Y

- メッセージ

- 本機「EV-i250]プロジェクトのチームリーダーとしてチームを引っ張る

-

- 事業開発部

- メカ設計担当

- H.Y

- メッセージ

- 紙をすく部分(抄紙部)の設計担当、現在は新規分野商品製品の試作、改良設計を担当

-

- 開発部

- メカ設計担当

- T.N

- メッセージ

- 脱墨と排水処理の設計を担当、現在は特注案件の製品設計を担当

-

- 事業開発部

- マーケティング担当

- S.K

- メッセージ

- 営業・マーケティング担当としてお客様訪問や、全国各地の販売会社営業への営業支援、新製品企画を担当

※掲載情報は取材当時のものです